EJOFORM®

Specification

-

Overview

- 100% съвпадение с приложението

- Намаляване на разходите за материали и инвентар

- Голям потенциал за спестяване поради многофункционалността

- Опростяване на сглобяването

- Подмяна на струговани части

Daniel Zarev

Sales Manager

Филосифията EJOFORM®

Разнообразието от възможни приложения за части, получени чрез студена обработка, от стомана или алуминий, е практически неограничено. Продуктите на EJOFORM®, произведени от EJOT, винаги са иновативни и специфични за клиента решения за закрепване и конструиране. Те отговарят на широк спектър от изисквания, например като държач, спирачен болт, дистанционерна втулка, регулиращ елемент или свързан с безопасността компонент в спирачните системи. Отделните продукти се произвеждат в многоетапен процес на студено формоване. С тази технология телта се оформя в сложна студено формована част през няколко етапа.

Своевремнното включване на инженерите от EJOT в разработката предлага идеални възможности за използване на многобройните потенциали за икономия на разходи и оптимизация. Подкрепата от първата идея до началото на производството е важна част от подхода на EJOT.

Предвидими ползи

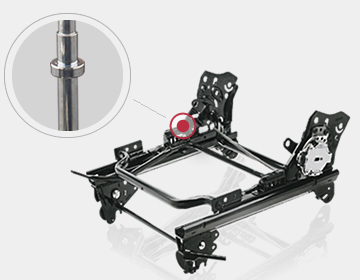

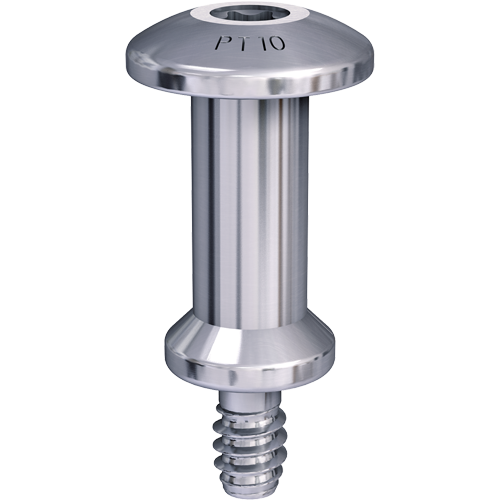

Възможностите за оптимизация на продуктите EJOFORM® са най-добре илюстрирани с пример. Студено формираният компонент EJOFORM® (изображение вдясно) се произвежда в 5-етапен процес на студено формоване и спестява около. 25% материал в сравнение с фрезована част (изображение вляво). Възникват и други предимства на инженерните приложения. Например решението EJOT с интегриран външен шестоъгълник може да прехвърли много по-високи моменти на затягане в сравнение с прорезаната вдлъбнатина на фрезованата част. Студено образуваната част EJOFORM® може да бъде оборудвана и с всеки тип резба (тук DELTA PT®), за да отговори на всички възможни изисквания и материали.

Икономическите предимства при използване на продуктите EJOFORM® се дължат на производствената технология. Сравнително високите първоначални разходи, причинени от разходите за инструменти, се балансират при поръчка на определено количество в зависимост от продукта, поради високата ефективност и икономичност на EJOFORM & reg; производствен процес. В сравнение с производството чрез струговане или фрезоване сравнително високата продукция на формовъчните машини води до значително подобряване на структурата на разходите за клиента, което става още по-отчетливо с големи количества. Икономия на материални разходи до 80% - в зависимост от дизайна на продукта - е реалистична.

Raznovrsni završeci

Прецизно произведените, студено-формувани елементи EJOFORM® могат да бъдат допълвани, усъвършенствани и подобрени чрез различни процеси. В зависимост от приложението и индивидуалните изисквания EJOT доставя оптимизирана технология от един източник.

За да се реализират например отвори, канали или необичайни контури, части със сложна геометрия могат да бъдат допълнително обработени. Вътрешна резба, която е отлята, а не изрязана, в зависимост от изискванията на клиента, също може да бъде изпълнена. EJOFORM® FORGINGS са резултата от тези допълнителни технически възможности в EJOT.

Продуктите EJOFORM® са изработени от различни материали. Използват се основно закалена стомана и алуминий, но ако е необходимо, частите могат да бъдат произведени и от неръждаема стомана. Категорията на общата якост се постига чрез термична обработка съгласно DIN ISO 898, за специални резби се прилага съответният стандарт на EJOT. Галваничните покрития съответстват на DIN EN ISO 4042, възможни са и други покрития, например да издържат до 1000 часа изпитване на сол.

![[VBT_EVO_PT].png](/medias/sys_master/products/products/h0d/h92/9356537593886/135Wx135H-.png)